硫酸风机 S800-1.3 技术解析:型号、配件与修理

作者:王军(139-7298-9387)

关键词:硫酸风机,S800-1.3,二氧化硫气体,离心鼓风机,风机配件,风机维修,动平衡,耐腐蚀涂层

引言

在硫酸生产的庞大工业体系中,二氧化硫气体的输送是连接焙烧、净化、转化、吸收等关键工序的“动脉”。而作为这一核心流程的动力心脏—硫酸离心鼓风机,其性能的稳定性、效率的高低以及运行的可靠性,直接关系到整个制酸系统的产量、能耗乃至安全。硫酸风机并非普通的风机,它输送的介质是高温、具腐蚀性的二氧化硫烟气,工况条件极为苛刻,因此对其设计、材料、制造及维护提出了特殊且严格的要求。本文将聚焦于硫酸风机家族中的重要成员——S系列单级高速双支撑风机,以其典型型号S800-1.3为具体剖析对象,深入阐述其型号含义、核心配件构成以及关键的维修保养知识,旨在为从事风机技术工作的同仁提供一份实用的参考。

第一章 硫酸离心鼓风机基础与S800-1.3型号解析

1.1 硫酸离心鼓风机概述

离心鼓风机的工作原理基于动能转换为势能。当叶轮被原动机(通常是电动机或汽轮机)驱动高速旋转时,叶片间的气体在离心力作用下被甩向叶轮外缘,流速和压力随之增加。高速气体离开叶轮后进入扩压器,流速降低,部分动能进一步转化为压力能,最终形成具有一定压力的气流从风机出口排出。在硫酸装置中,这台风机需要克服从焙烧炉出口到干燥塔、吸收塔等一系列设备的阻力,将二氧化硫气体“推送”通过整个系统。

硫酸风机面临的特殊挑战主要来自介质特性:

腐蚀性:二氧化硫气体遇水会生成亚硫酸,对碳钢等普通材料有强烈的腐蚀作用。

温度波动:气体来自焙烧炉,温度较高,且在整个流程中温度会发生变化。

含有粉尘:尽管经过初步除尘,烟气中仍可能携带微量酸雾和细小颗粒,会造成磨损和结垢。

连续性要求高:硫酸生产是连续过程,风机非计划停机将导致全线停产,经济损失巨大。

因此,硫酸风机的设计必须充分考虑材料的耐腐蚀性(如采用不锈钢、特殊合金或防腐涂层)、结构的密封性(防止有毒气体泄漏和外界空气进入)、运行的稳定性(精确的动平衡和坚固的支撑)以及维护的便利性。

1.2 S800-1.3型号深度解读

参考您提供的型号解释规则,我们可以对S800-1.3进行详细的拆解分析:

“S800”部分:

“S”:这是机型的系列代号。根据参考资料,“S”代表“单级高速双支撑硫酸风机”。这意味着该风机只有一个叶轮(单级),转速很高(通常通过增速齿轮箱实现),并且叶轮轴的两端都有轴承座进行支撑(双支撑)。这种结构结合了高速带来的高效率和高压力,以及双支撑结构带来的优异转子稳定性,特别适合中型至大型硫酸装置中对压力和流量有较高要求的工况。

“800”:这表示风机在设计工况下的容积流量,单位为“立方米每分钟”。因此,S800风机标定的流量为每分钟800立方米。这是一个重要的性能参数,直接关系到风机为硫酸系统提供的气量大小。

“-1.3”部分:

这个后缀表示风机的出口压力。根据惯例,其单位是“公斤力每平方厘米”或近似地理解为“工程大气压”。因此,“-1.3”意味着该风机的出口绝对压力为1.3个大气压(约等于0.13兆帕表压)。这个压力值代表了风机需要提升气体压力的能力,用以克服系统阻力。

值得注意的是,在该型号中,没有出现“/”及其后的数字。根据规则,这意味着风机的进口压力被默认为1个标准大气压。这是一种常见的简化标注方式,适用于进口直接连通大气或接近大气压的工况(例如,从焙烧炉后负压不大的位置抽气)。

综合解读:S800-1.3

型硫酸离心鼓风机是一款单级、高速、双支撑结构的离心风机,设计用于输送二氧化硫气体。其主要性能参数为:进口压力1个标准大气压,出口压力1.3个标准大气压,流量为800立方米每分钟。这款风机适用于需要中等流量和一定压力提升的硫酸生产工艺线。

为了更清晰地理解,我们可以将其与您举例的C300-1.14/0.987进行对比:C300风机流量较小(300

m³/min),出口压力略低(1.14 atm),且明确标注了进口压力为0.987

atm(可能是微负压条件),而S800-1.3流量更大,出口压力更高,且进口条件为标准大气压。这反映了S系列通常用于规模更大、系统阻力也可能更高的场合。

第二章 S800-1.3风机核心配件解析

一台高性能、长寿命的硫酸风机,离不开其内部每一个精密且耐用的配件。了解这些配件的功能、材料和常见问题,是进行有效维护和修理的基础。以下对S800-1.3的主要部件进行解析。

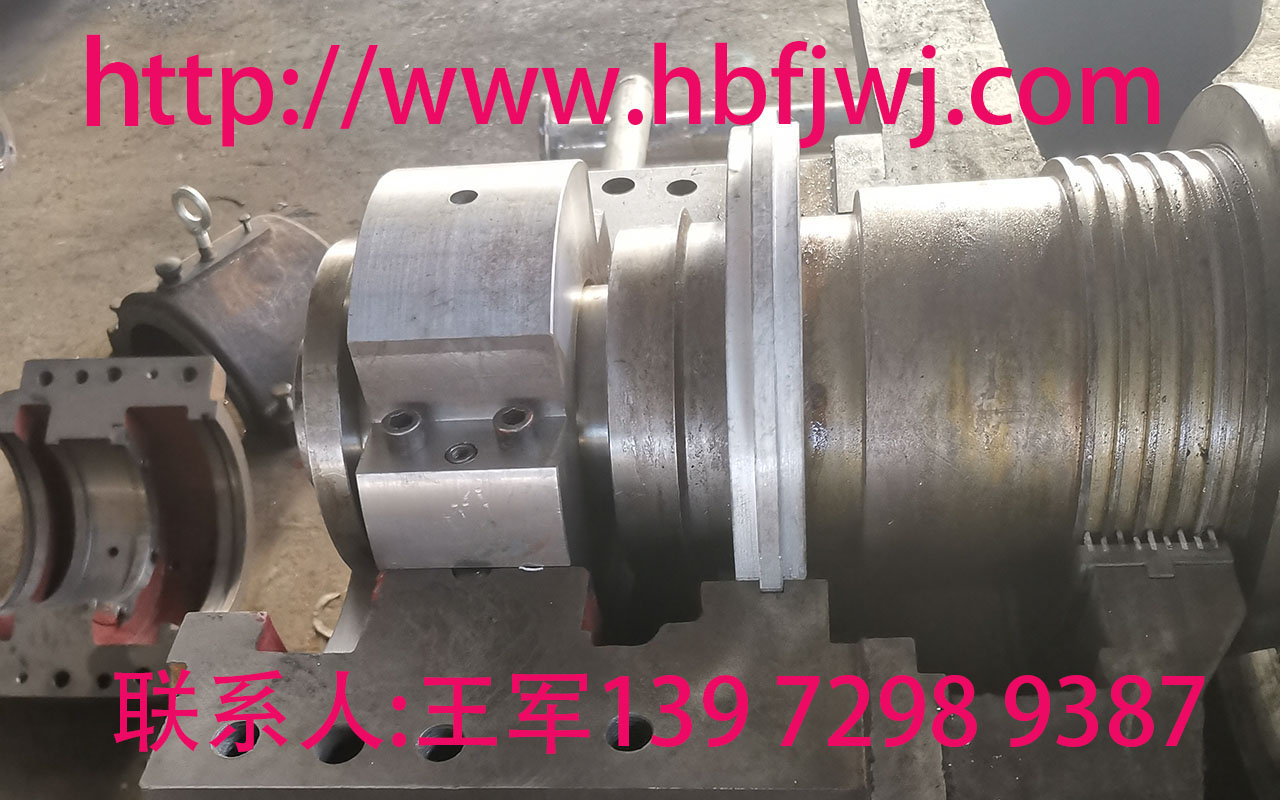

2.1 转子总成(核心动力部件)

转子是风机中高速旋转的核心部件,其动态性能直接决定风机的安危。

叶轮:这是将机械能转化为气体能量的关键零件。S800-1.3的叶轮通常采用闭式或半开式结构,叶片为后向或径向,以保证较高的效率和压力。材料是叶轮技术的重中之重,必须能抵抗二氧化硫的腐蚀。常用材料有316L不锈钢、2205双相不锈钢,甚至在更苛刻的条件下使用高牌号的双相钢或镍基合金。制造工艺上多采用整体精密铸造或数控铣削加工而成,确保型线准确、内部致密无缺陷。叶轮出厂前必须经过严格的动平衡校正,以避免运行时产生剧烈振动。

主轴:主轴承载叶轮并传递扭矩。它需要具备高强度和韧性,以承受扭矩和弯矩。材料常选用优质合金钢如42CrMo,表面可能进行防腐处理。与轴承配合的轴颈部位要求极高的尺寸精度和表面光洁度。

平衡盘/鼓:在高速风机中,常设有平衡盘结构,用于平衡叶轮产生的轴向推力,减小止推轴承的负荷。

联轴器:连接风机主轴与齿轮箱或电机输出轴,传递动力。常用膜片式联轴器,具有补偿微量不对中、无磨损、无需润滑的优点。

2.2 机壳与密封系统(静压生成与安全保障)

机壳(蜗壳):机壳收集从叶轮出来的气体,并通过其渐扩的蜗形通道将气体的动能进一步转化为压力能。S800-1.3的机壳通常为水平剖分式,便于检修。材料也需耐腐蚀,常采用与叶轮相匹配的不锈钢铸造或钢板焊接制造。机壳内壁可能敷设耐磨耐腐蚀的涂层以延长寿命。

密封系统:这是防止有毒二氧化硫气体泄漏和外界空气进入的关键。

轴端密封:最常用的是迷宫密封,利用多道齿片与轴(或轴套)形成曲折的微小间隙,产生节流效应来阻隔气体。密封齿片材料通常为铝、铜或不锈钢。对于要求更高的场合,可能会采用干气密封或碳环密封等更先进的密封形式。

级间密封:对于单级风机,主要指叶轮轮盖与机壳之间的密封,也多为迷宫式。

壳体中分面密封:上下机壳结合面使用专用的耐高温、耐酸密封胶或密封带来确保密封性。

2.3 轴承与润滑系统(稳定运行的支持)

支撑轴承:采用滑动轴承(径向轴承)和推力轴承的组合。滑动轴承承载转子径向重量,通常为可倾瓦轴承,这种轴承稳定性极佳,能有效抑制油膜振荡,非常适合高速转子。推力轴承则承受剩余的轴向推力,确保转子轴向定位准确。

润滑系统:为轴承提供清洁、足量、冷却的润滑油。系统包括主辅油泵、油箱、冷却器、过滤器、安全阀及复杂的管路仪表。润滑油不仅润滑,还带走轴承产生的热量。确保油质清洁、油温油压正常是风机稳定运行的基石。

2.4 齿轮箱(高速的源泉)

S系列风机的高转速通常并非由电机直接驱动,而是通过增速齿轮箱来实现。齿轮箱将电机(如2980

rpm)的转速提升至风机工作所需的高转速(可能上万转每分钟)。齿轮采用高精度硬齿面斜齿轮,传动平稳、噪音低、效率高。齿轮箱自身也有一套独立的强制润滑系统。

2.5 监测与控制系统(风机的“神经中枢”)

现代风机都配备了完善的在线监测系统,实时监控:

振动监测:在轴承座附近安装振动传感器,监测振动速度和位移,超标报警甚至联锁停机。

温度监测:监测轴承温度、润滑油进回油温度、电机绕组温度等。

过程参数监测:监测进口和出口压力、流量、转速等。

控制系统:通常通过入口导叶或出口扩压器叶片来调节风机的流量和压力,以适应工艺变化。所有监测信号接入PLC或DCS,实现自动控制、报警保护和历史数据记录。

第三章 S800-1.3风机常见故障与修理解析

风机在长期运行后,不可避免地会出现各种问题。及时、正确地诊断和处理故障,是恢复设备性能、保障生产安全的关键。

3.1 常见故障类型与原因分析

振动超标:这是风机最常见的故障。

转子不平衡:叶轮腐蚀、磨损不均、结垢(硫酸盐结晶)脱落、粘附异物等都会破坏原有平衡。

对中不良:风机与齿轮箱/电机之间的对中精度超差,导致附加力和弯矩。

轴承损坏:润滑不良、油质污染、疲劳等导致轴承磨损、刮伤、巴氏合金脱落。

动静件摩擦:叶轮与密封件、轴与气封发生摩擦。

基础松动或共振:地脚螺栓松动或设备固有频率接近工作转速引起共振。

油膜涡动/振荡:滑动轴承特有的不稳定现象。

轴承温度过高:

润滑问题:油量不足、油质劣化、油路堵塞、冷却器效率下降。

轴承本身问题:轴承间隙不当、损坏、安装不当。

负载过大:风机在非设计工况下运行,轴向推力过大等。

性能下降(风量/风压不足):

滤网堵塞:进口过滤器脏堵,导致进气阻力增大。

密封间隙过大:叶轮密封、气封磨损,内部泄漏严重。

叶轮腐蚀/磨损:叶片型线改变,效率降低。

转速下降:联轴器打滑或电机/电网问题。

气体泄漏:

3.2 关键修理工艺解析

现场动平衡校正:

当振动原因被锁定为转子不平衡,且不具备离线检修条件时,现场动平衡是首选方法。其核心步骤是:

测量原始振动:在轴承座上安装振动传感器,测量初始振动的幅值和相位角。

试重计算:在转子的已知角度位置添加一个已知质量的试重块。

再次测量:启动风机,测量加试重后的振动幅值和相位。

影响系数计算:通过矢量运算,计算出在该测点、该转速下,单位质量在转子某个位置对振动的影响系数。

配重计算与施加:根据影响系数和原始振动矢量,计算出需要在哪个位置添加(或去除)多大的质量才能抵消不平衡量。最后完成配重操作并验证效果,直至振动值达到标准(如IS

10816标准)要求。

叶轮的修复与防腐:

对于腐蚀或磨损的叶轮,视损伤程度可采用不同方法:

轻微损伤:清理表面结垢和腐蚀产物后,对蚀坑或磨损处进行堆焊修复。必须使用与母材相匹配或更优的焊材(如ER2209焊丝对应2205双相钢),严格控制层间温度,避免产生焊接裂纹和晶间腐蚀敏感区。焊后需进行去应力退火,并进行无损检测(如PT渗透检测)确保无缺陷。

表面防护:修复后或新叶轮,可在其表面施加耐腐蚀涂层,如喷涂聚四氟乙烯(PTFE)、聚苯硫醚(PPS)等高性能塑料涂层,或采用热喷涂陶瓷/合金涂层。这能极大延长叶轮在恶劣环境下的寿命。涂层施工前需进行严格的喷砂粗化清洁,确保结合力。

滑动轴承的检修:

检查:拆下轴承后,检查巴氏合金层是否有剥落、裂纹、磨损、刮伤以及与瓦背的结合情况。

刮研:对于可倾瓦轴承,需要保证各瓦块与轴颈的接触面积和接触点均匀。传统刮瓦工艺要求高技术经验,使接触点达到每平方英寸70-80%以上,且分布均匀。

间隙调整:径向轴承的顶隙和侧隙必须符合制造厂要求。间隙过小易导致温升过高和抱轴,间隙过大会引起振动加大。

密封系统的更换与调整:

更换迷宫密封片或碳环密封时,必须严格控制密封间隙。间隙值通常在风机图纸或维修手册中有明确规定。间隙过小,易发生动静摩擦;间隙过大,则内部泄漏严重,效率下降。安装时需使用塞尺在圆周多个位置测量,确保间隙均匀。

3.3 修理后的调试与验收

修理工作完成后,必须进行系统性的调试:

盘车检查:手动盘动转子,确认无卡涩和摩擦声。

油循环:启动润滑油泵,循环冲洗管路,确认油压、油温正常,各润滑点来油顺畅。

点动试车:瞬间启动电机立即停机,观察转子转向是否正确,有无异常声响。

空载试车:逐渐升速至额定转速,在此期间密切监测振动、温度等参数,进行初步的动平衡调整(如有必要)。

负载试车:逐步加载至工艺要求工况,全面考核风机的流量、压力、振动、温度、噪音等性能指标,确保达到设计或协议规定的验收标准。

结论

S800-1.3型硫酸离心鼓风机作为硫酸生产中的关键动设备,其技术复杂性和运行可靠性要求极高。深入理解其型号背后的性能参数,熟练掌握其核心配件的结构、材料与功能,并具备分析和处理常见故障的能力,对于保障风机长期、稳定、高效运行至关重要。预防性维护、状态监测和精准维修是延长风机寿命、降低全生命周期成本的有效手段。作为风机技术人员,我们应不断学习新技术、新工艺,将理论知识与现场实践紧密结合,才能更好地驾驭这台复杂的“工业心脏”,为硫酸工业的安全生产和节能降耗贡献力量。

风机网洛销售和风机配件网洛销售:视频远程指导调试与故障排查进行解析

风机网洛销售和风机配件网洛销售:平等竞争与交易效率

风机网洛销售和风机配件网洛销售:网洛销售与数字币出现

风机网洛销售和风机配件网洛销售:网洛销售与销售价格确定

风机销售和风机配件销售:通风设备与风机维护

风机销售和风机配件销售:价格策略与价值营销

风机销售:风机选型与售后服务进行解析说明

风机销售性价比与客户关系解析说明

本站风机网页直通车

风机型号解析

风机配件说明 风机维护 风机故障排除

风机网页直通车(0):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(A):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(B):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(C):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(D):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(E):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(F):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(G):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(H):风机型号解析-风机配件说明-风机维护-风机故障排除

|

350-1.2451.03离心鼓风机技术说明实物图像.jpg)