| 节能蒸气风机 | 节能高速风机 | 节能脱硫风机 | 节能立窑风机 | 节能造气风机 | 节能煤气风机 | 节能造纸风机 | 节能烧结风机 |

| 节能选矿风机 | 节能脱碳风机 | 节能冶炼风机 | 节能配套风机 | 节能硫酸风机 | 节能多级风机 | 节能通用风机 | 节能风机说明 |

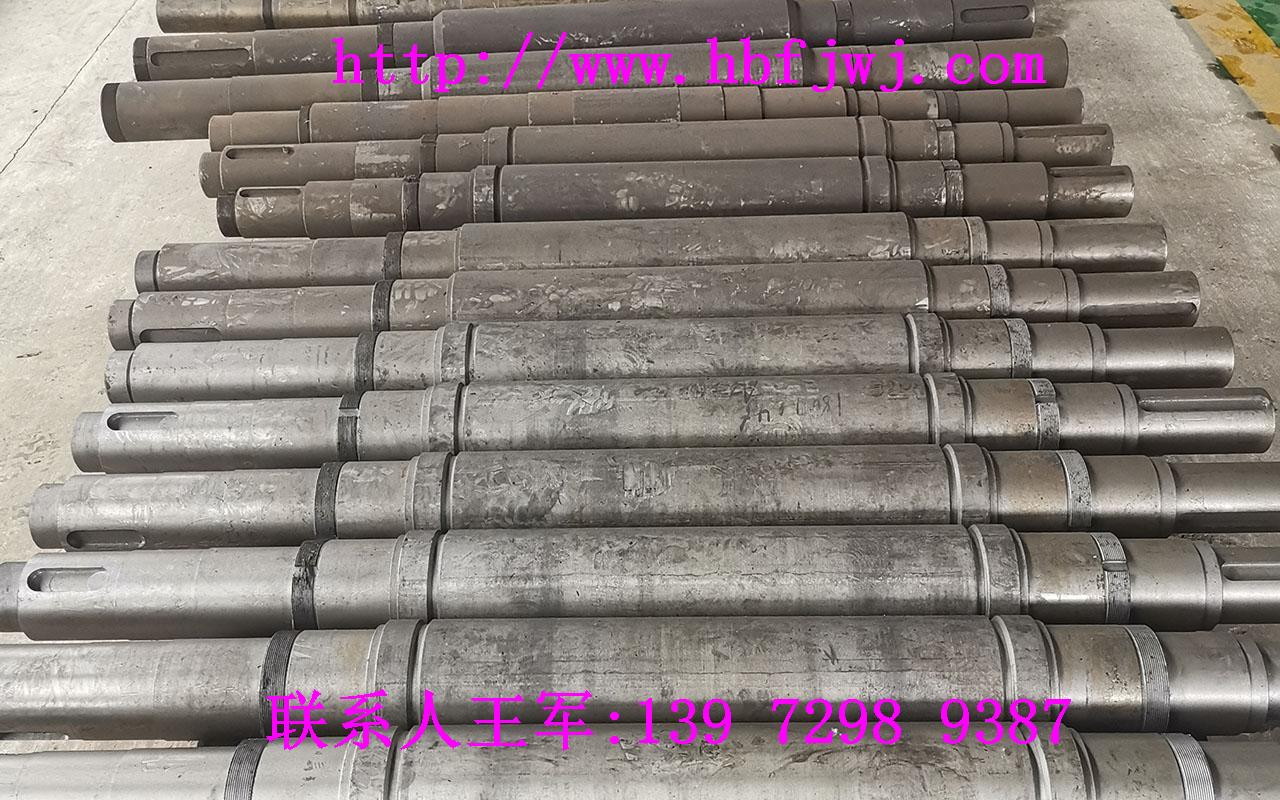

多级离心鼓风机 D1000-2.8/0.94 技术解析 关键词:多级离心鼓风机,D1000-2.8/0.94,性能参数,叶轮,隔板,轴承,密封,风机检修,故障诊断 引言 在工业流体输送与工艺气体处理领域,多级离心鼓风机以其高压力、大流量、运行平稳可靠等显著特点,扮演着不可或缺的角色。它通过将多个单级离心叶轮串联在同一根主轴上的结构形式,使气体逐级获得能量,最终达到所需的出口压力,广泛应用于污水处理、冶金、化工、电力、纺织等行业的鼓风、曝气、输送等环节。本文旨在结合风机技术领域的实践经验,以D1000-2.8/0.94型多级离心鼓风机为具体实例,系统阐述其工作原理、核心性能参数、关键部件构成以及维护修理要点,为相关技术人员提供一份详实的参考。 一、 多级离心鼓风机基本原理与型号释义 1. 工作原理简述 多级离心鼓风机的核心工作原理是基于离心力和能量转换。当电机驱动风机主轴高速旋转时,固定于主轴上的各级叶轮随之转动。气体由进气室吸入,进入第一级叶轮。在叶轮叶片的作用下,气体随叶轮做高速旋转运动,受离心力作用被甩向叶轮外缘,在此过程中,叶轮对气体做功,气体的压力能和动能均得到增加。随后,高速气流进入扩压器,流道截面积逐渐增大,气流速度降低,部分动能有效地转化为压力能,使气体压力进一步提高。经过扩压器增压后的气体,再通过回流器导流,以合适的角度进入下一级叶轮入口,重复上述过程。气体依次通过所有级数的叶轮和固定元件,每经过一级,压力就提升一步,最终在末级出口达到工艺要求的较高压力,经出气口排出。 其总压头(或扬程)理论上近似等于各级叶轮所产生的压头之和。轴功率则为驱动风机旋转所需的总功率,用于克服气体获得能量所产生的各种损失。 2. 型号D1000-2.8/0.94释义 风机型号是风机基本特性的浓缩标识。以D1000-2.8/0.94为例: D:通常代表“鼓风机”(Drum Fan或Blower的缩写),是多级离心鼓风机的系列代号。 1000:表示风机在标准进气状态下的进口容积流量,单位为立方米每分钟(m³/min)。即该风机设计输送的空气流量为1000 m³/min。 2.8:此数值存在不同解释,常见有两种可能:一是指风机叶轮的级数为2级?但结合其高达18600mmH₂O的出压,2级似乎难以达到,可能存在误标或为特定系列代号。更合理的解释是,它可能代表风机出口压力的某种标称值(如0.28MPaG?)或系列设计代号。需要参照具体厂家的型号编制规则确认。从参数看,出风口升压18600mmH₂O约等于0.182 MPaG,加上进口压力0.94 kgf/cm²(约0.092 MPaG),压比约为(0.182+0.101)/(0.092+0.101) ≈ 1.47,对于离心鼓风机,此压比采用2级以上叶轮是合理的,但具体级数需以实物或图纸为准。为便于后续讨论,我们假设其为一种高压系列代号,其实际性能以下文具体参数为准。 0.94:通常指风机进口绝对压力,单位为千克力每平方厘米(Kgf/cm²)。1 Kgf/cm² ≈ 0.0980665 MPa。因此,0.94 Kgf/cm² 约等于 92.2 kPa(A),表明该风机进气条件为微正压。 因此,该型号整体描述了这是一台进口流量为1000m³/min,进口压力约为0.94 kgf/cm²的多级离心鼓风机。 二、 D1000-2.8/0.94 风机性能参数深度解析 以下是该风机的给定性能参数及其技术含义: 输送介质:空气。决定了风机的材料选择、密封形式及冷却方式需适应空气的特性。 进风口流量:1000 m³/min。这是风机在指定进气条件下的容积流量,是风机选型的核心参数之一,反映了风机的输送能力。 进风口压力:0.94 Kgf/cm²(绝压)。约合92.2 kPa(A)。此值高于大气压(约101.3 kPa(A)),说明风机是从一个微正压的环境中吸气,这在某些工艺系统中常见。性能计算需以此作为基准点。 进风口温度:18℃。进气温度影响气体密度,从而影响风机实际输送的质量流量和所需功率。这是一个相对标准的常温条件。 进风口介质密度:0.941 (单位通常为 kg/m³)。此密度值是根据进气压力(0.94 kgf/cm² ≈ 94 kPa(G)? 此处需注意:进口气压0.94 Kgf/cm²为绝压,则表压为0.94 - 1.033 ≈ -0.093 Kgf/cm²,即微负压?这与前述微正压矛盾。可能参数有误或单位理解有歧义。若按绝压0.94 Kgf/cm²(约92.2 kPaA)、温度18℃计算,空气密度约为ρ = P/(R*T) = 92200 / (287 * (273+18)) ≈ 1.10 kg/m³。给定的0.941 kg/m³可能是在特定(如较高海拔或特定工艺)的进气条件下的值。我们暂以给定参数0.941 kg/m³为准进行讨论。密度是连接容积流量与质量流量的关键参数(质量流量 = 容积流量 × 密度)。 出风口升压:18600 mmH₂O。这是风机出口与进口之间的压力差,即风机产生的全压。1 mmH₂O ≈ 9.8 Pa。因此,18600 mmH₂O ≈ 182.28 kPa。这是一个非常高的压力,体现了多级离心鼓风机的特点。 轴功率:2784 KW。指单位时间内风机主轴传递给气体的实际功率,是风机性能的重要指标。它不包括传动装置(如齿轮箱,若有时)和电机的损失。轴功率计算公式可表示为:轴功率 ≈ (质量流量 × 风机全压) / (风机全压效率 × 机械效率)。或更直观地,轴功率 ∝ 流量 × 压升 / 效率。 转速:4877 r/min。这是风机主轴的额定工作转速。高转速是离心风机获得高单级压升的关键,但也对转子的动平衡、轴承性能和临界转速设计提出了极高要求。 配套电机功率:2极3200 KW。电机极数(2极)决定了其同步转速高(约3000 r/min),通过增速齿轮箱将风机主轴增速至4877 r/min。电机功率(3200 KW)需大于风机轴功率(2784 KW),提供了必要的功率裕量,以应对工况波动和确保安全运行。 性能综合分析: 质量流量 Qm = 1000 m³/min × 0.941 kg/m³ / 60 ≈ 15.68 kg/s。 风机有效功率(气体功率) Pe = Qm × ΔP / ρ / 1000 (单位KW,ΔP单位Pa,ρ单位kg/m³)。更直接地,Pe = (体积流量 × 压差) / 1000。但需注意单位统一。 体积流量 Qv = 1000 / 60 ≈ 16.667 m³/s。 压差 ΔP = 18600 mmH₂O × 9.8 Pa/mmH₂O ≈ 182280 Pa。 有效功率 Pe = (16.667 m³/s × 182280 Pa) / 1000 ≈ 3038 KW。 风机全压效率 η = Pe / 轴功率 = 3038 / 2784 ≈ 109%。这显然不合理(效率>100%),表明参数之间存在不一致性。可能的原因包括:进口气体密度0.941 kg/m³的取值条件与压力温度参数不完全匹配;或者出风口升压是相对于某个特定进口条件而言的。在实际工程中,应以风机厂家提供的性能曲线为准。此计算旨在说明性能参数间的关联性。通常,高效多级离心鼓风机的全压效率可达80%以上。 风机的性能并非固定不变,它遵循风机的相似定律(比例定律):流量与转速成正比;压升与转速的平方成正比;轴功率与转速的三次方成正比。当转速、介质密度发生变化时,风机的性能将按此规律变化。 三、 风机核心配件解析 多级离心鼓风机由数百个零件组成,但其核心部件决定了风机的性能和可靠性。 1. 转子组件 转子是风机的心脏,是高速旋转部件。 主轴:通常由高强度合金钢(如40CrNiMoA)锻造而成,经过精密加工和热处理,具有高强度和韧性。其上设有安装叶轮、平衡盘、推力盘等部件的轴段。 叶轮:是能量转换的核心零件。D1000-2.8/0.94这类高压风机的叶轮多采用闭式后向型叶片结构,材料一般为高强度铝合金或不锈钢(如2Cr13、304SS),通过精密铸造或数控加工成型,并经过动平衡校正。每个叶轮的形状、叶片角度和出口宽度都经过精心设计,以匹配级间压力和效率要求。 平衡盘:位于高压端,利用其两侧的压力差产生一个与轴向推力方向相反的平衡力,用以抵消大部分由于叶轮前后压差产生的轴向推力,减轻推力轴承的负荷。 联轴器:连接风机主轴与齿轮箱输出轴(或电机轴),传递扭矩。常用类型有膜片式联轴器,具有补偿微量不对中、无磨损、无需润滑等优点。 2. 静止部件 机壳:又称气缸,是风机的主体结构,承受内部压力和各部件的重量。通常采用高强度铸铁(如HT250)或铸钢(如ZG230-450)分段铸造后螺栓连接而成。内部设有导流通道和各级安装腔室。 扩压器:将叶轮出口气体的动能转化为压力能的关键部件。 回流器:引导气体平稳地进入下一级叶轮入口,其导叶形状对级效率和稳定性有重要影响。 径向轴承:支撑转子重量,保持径向定位。高速风机普遍采用滑动轴承(如椭圆瓦轴承、可倾瓦轴承),利用油膜润滑,阻尼性能好,运行平稳。 推力轴承:承受剩余的轴向推力,确保转子轴向定位。通常采用金斯伯雷(Kingsbury)型或米切尔(Michell)型可倾瓦块推力轴承,承载能力大,适应性好。 密封系统: 级间密封:通常为迷宫密封,安装在隔板与主轴之间,减少级间高压气体向低压端的泄漏。 轴端密封:防止机壳内气体沿主轴向外泄漏或外部空气吸入。根据介质和压力,可采用迷宫密封、碳环密封或干气密封等。对于输送空气的D1000-2.8/0.94,迷宫密封是常见选择。 润滑系统:为轴承和齿轮(若有)提供连续、清洁、冷却的润滑油。包括主辅油泵、油箱、冷却器、过滤器、安全装置等,是风机安全运行的保障。 四、 风机修理与维护解析 对D1000-2.8/0.94这类大型高速设备,预防性维护和计划性检修至关重要。 1. 日常维护与监测 振动监测:安装在线振动监测系统,实时监控轴承座振动值。振动异常升高是转子不平衡、对中不良、轴承磨损、喘振等故障的早期征兆。 温度监测:持续监测轴承温度、润滑油进回油温度。温度突升通常预示润滑不良或轴承故障。 压力与流量监测:监控进排气压力、流量、润滑油压力,确保运行工况在稳定区内,避免喘振发生。 油品分析:定期取样分析润滑油,检测水分、杂质、金属磨粒含量,预测内部磨损情况。 2. 常见故障与修理 振动超标: 原因:转子动平衡失效(叶轮结垢、磨损、部件松动)、对中不良、基础松动、轴承损坏、喘振。 修理:停机检查对中情况;检查地脚螺栓;拆卸转子进行动平衡校正;检查更换轴承;清理叶轮通道。 轴承温度高: 原因:润滑油量不足或油质差;冷却器效果不佳;轴承间隙不当或损坏;安装不当。 修理:检查油路、油泵、过滤器;清洗冷却器;检测轴承间隙,更换损坏轴承;确保安装精度。 性能下降(流量/压力不足): 原因:进口过滤器堵塞;密封间隙磨损过大导致内泄漏增加;叶轮腐蚀、磨损或积垢;转速下降。 修理:清洗或更换过滤器;测量并调整迷宫密封间隙(必要时更换密封条);检查清理叶轮;校验转速。 喘振: 现象:流量周期性剧烈波动,风机和管道发出“呼哧”声,强烈振动。 原因:运行点落入喘振区(小流量、高压比)。 处理:立即开大出口阀门或旁通阀,增大流量,使运行点脱离喘振区。检查并校准防喘振控制系统。 3. 大修流程要点 大修是恢复风机性能的系统性工程。 停机隔离与拆卸:断电、隔离介质和润滑油路。按顺序拆卸联轴器、附属管线、轴承箱、机壳中分面螺栓,吊开上机壳。 转子吊出与检查:小心吊出转子,放置在专用支架上。全面检查叶轮、主轴、平衡盘、密封有无磨损、裂纹、腐蚀。 各部件的清洗与检测: 转子:进行无损探伤(如MT、PT)。检查各跳动值。必要时上车床测量轴颈圆度、圆柱度。进行高速动平衡校正。 叶轮:重点检查叶片入口和出口边缘的磨损情况,测量口环间隙。严重磨损需修复或更换。 密封:测量所有迷宫密封的径向和轴向间隙,超过允许值必须更换。 轴承:检查巴氏合金层有无剥落、裂纹、磨损。测量轴承间隙,超差则更换。 隔板与机壳:检查流道有无腐蚀、结垢,清理干净。检查中分面密封性。 回装与对中:按拆卸的逆序回装,确保各部件清洁。使用百分表严格进行主轴与齿轮箱(或电机)的对中,达到厂家要求标准。 单机试车与性能测试:恢复油路,点动盘车无误后,启动辅油泵,然后主电机。缓慢升速至额定转速,监测振动、温度、压力等参数。稳定后,进行性能测试,验证风量、风压是否达到要求。 结语 D1000-2.8/0.94型多级离心鼓风机是一款性能强劲的工业关键设备。深入理解其型号含义、性能参数的内在联系,掌握其核心配件(如叶轮、轴承、密封)的结构与功能,并建立系统性的维护、监测和修理策略,是确保其长期、稳定、高效运行的根本。风机技术工作者的责任在于,不仅要在设备出现问题时能够精准诊断、快速修复,更要通过科学的预防性维护,将故障隐患消除在萌芽状态,最大限度地发挥设备效能,为生产系统的稳定保驾护航。随着状态监测和智能诊断技术的发展,风机的运维正朝着更精准、更高效、更安全的方向迈进。 风机网洛销售和风机配件网洛销售:视频远程指导调试与故障排查进行解析 本站风机网页直通车 风机型号解析 风机配件说明 风机维护 风机故障排除 风机网页直通车(0):风机型号解析-风机配件说明-风机维护-风机故障排除 风机网页直通车(A):风机型号解析-风机配件说明-风机维护-风机故障排除 风机网页直通车(B):风机型号解析-风机配件说明-风机维护-风机故障排除 风机网页直通车(C):风机型号解析-风机配件说明-风机维护-风机故障排除 风机网页直通车(D):风机型号解析-风机配件说明-风机维护-风机故障排除 风机网页直通车(E):风机型号解析-风机配件说明-风机维护-风机故障排除 风机网页直通车(F):风机型号解析-风机配件说明-风机维护-风机故障排除 |

风机修理配件图.jpg)

实物图像.jpg)

实物图像.jpg)