|

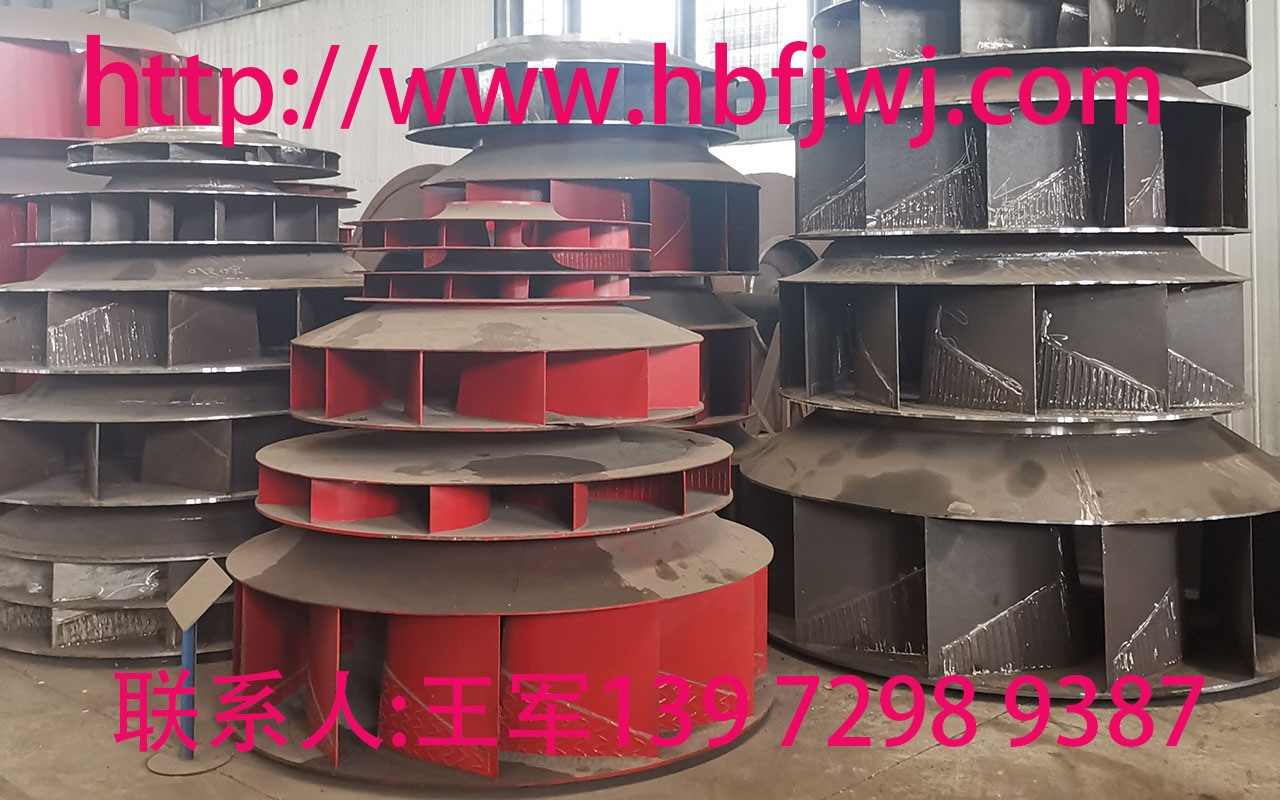

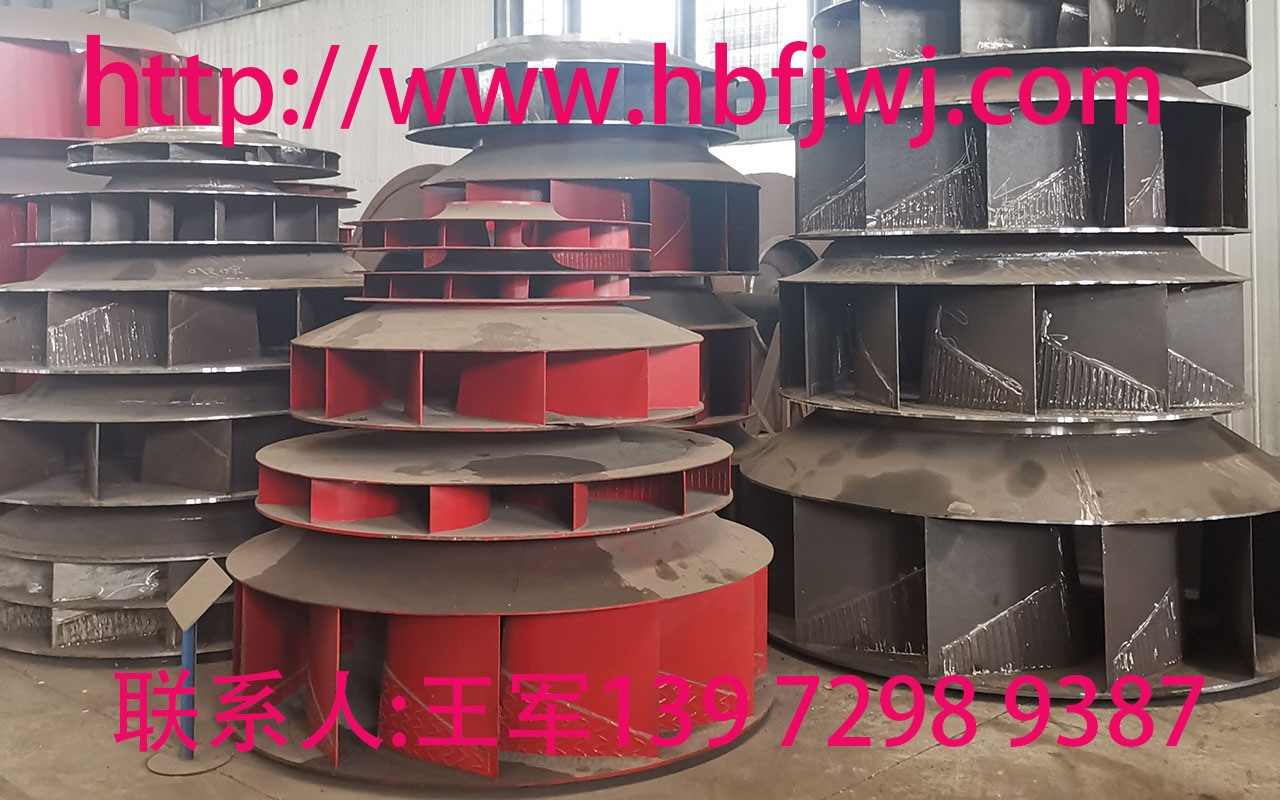

300-1.153离心鼓风机技术说明实物图像.jpg)

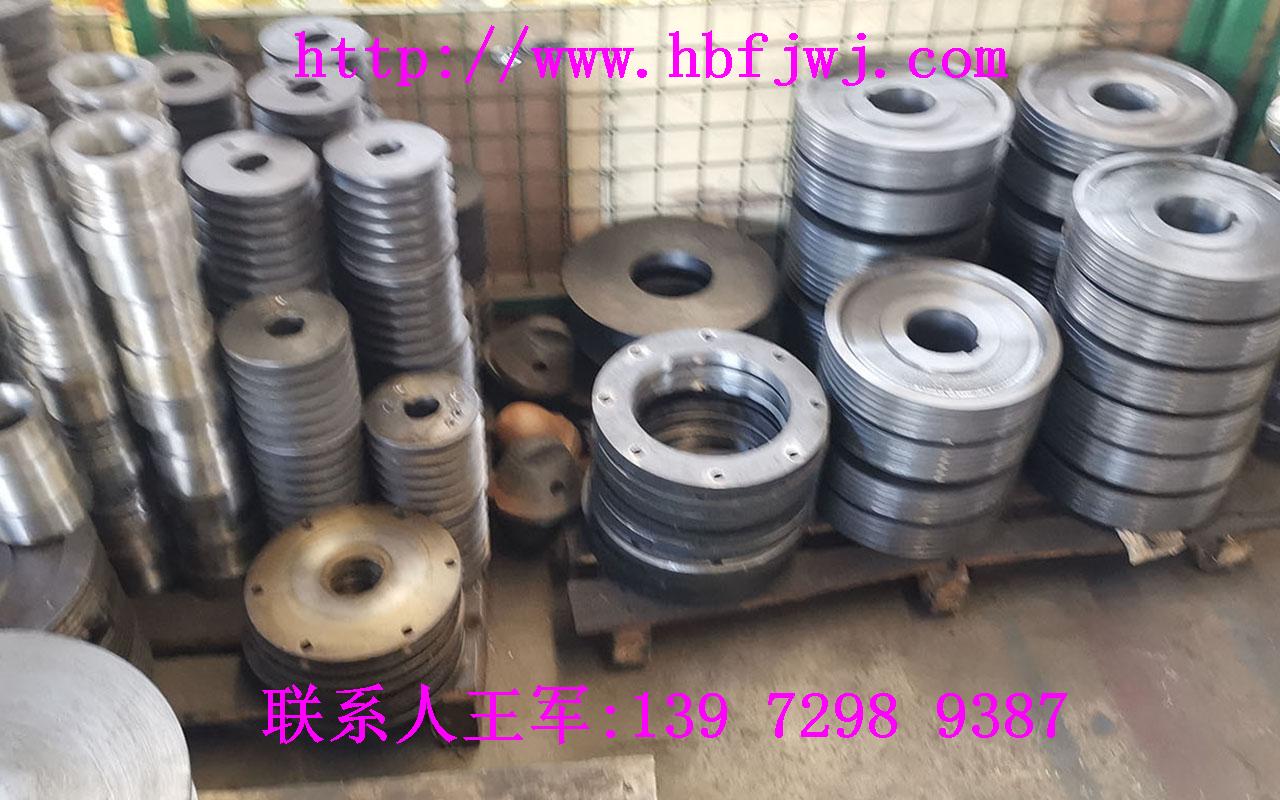

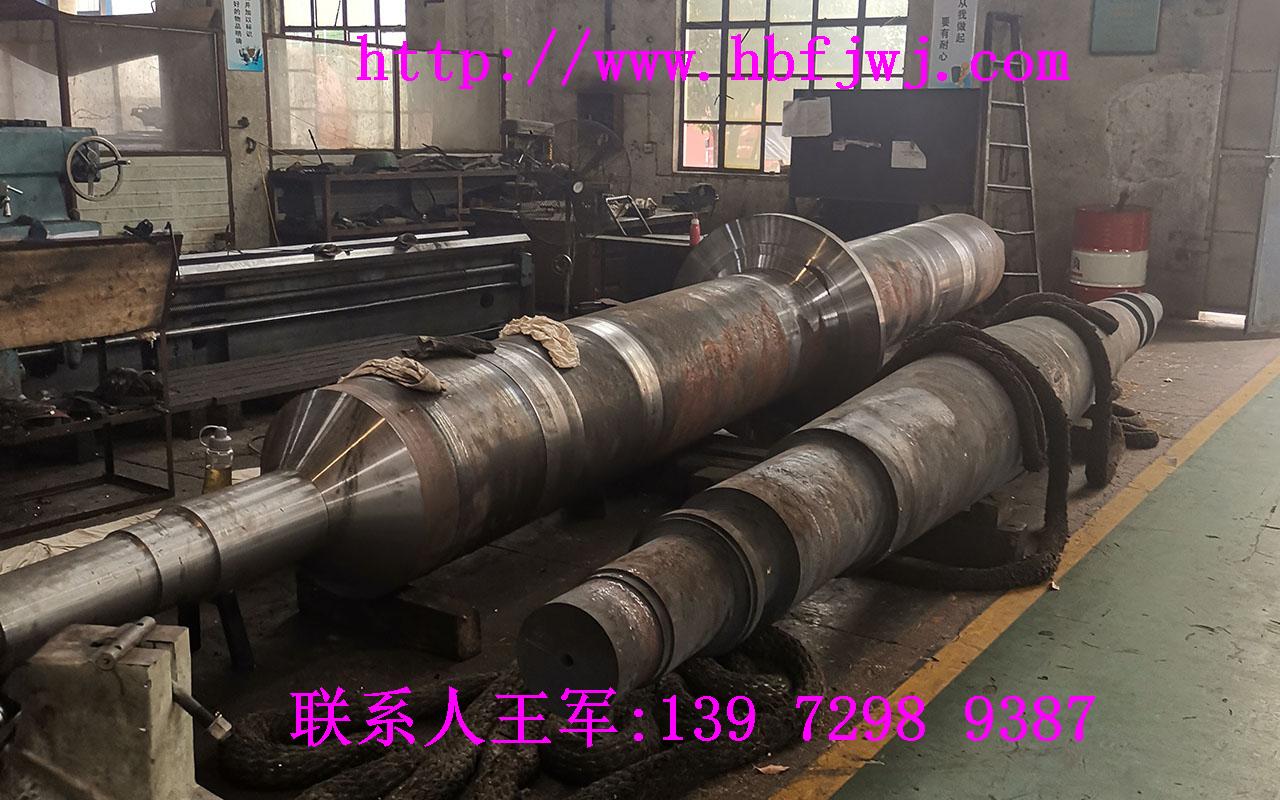

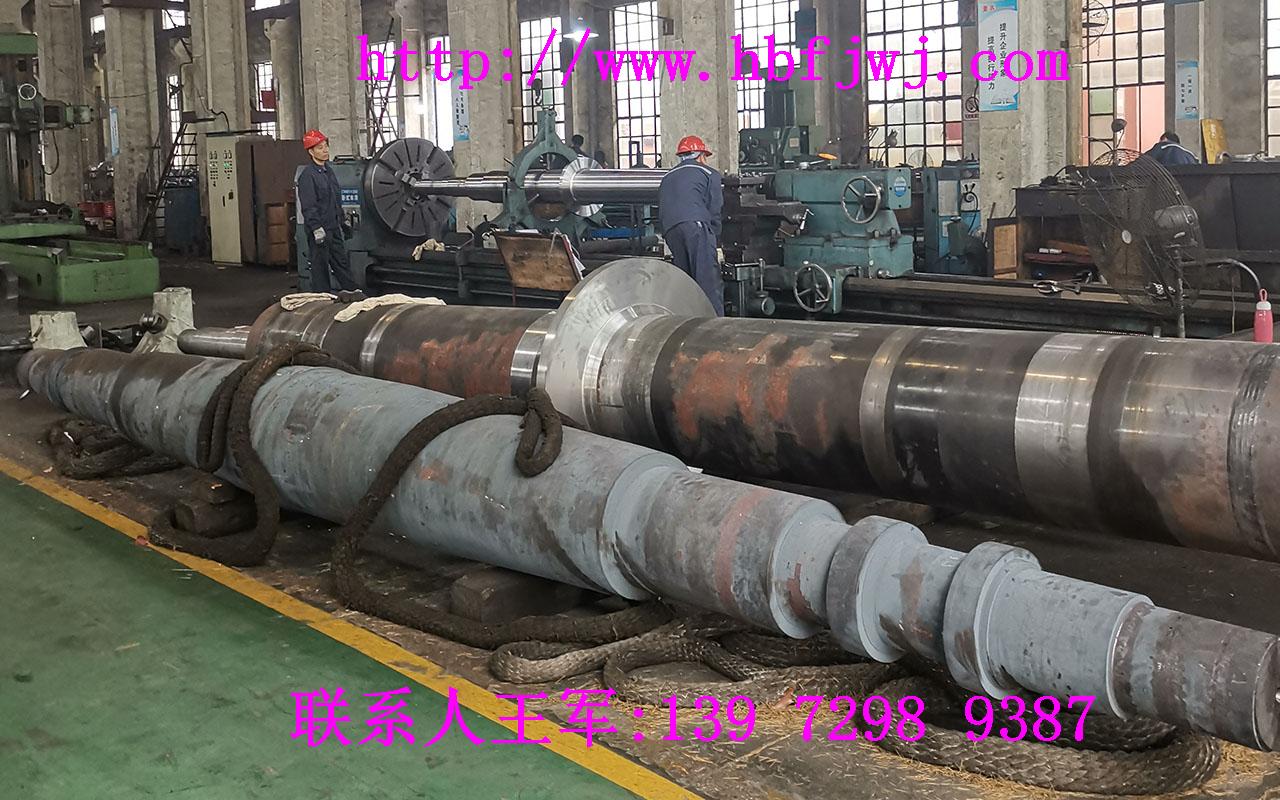

冶炼高炉鼓风机技术说明实物图像.jpg)

|

离心风机设计与选型核心:无因次参数向有因次参数的工程化解析

作者:王军(139-7298-9387)

关键词: 离心风机、无因次参数、有因次参数、性能曲线、相似设计、比转数

引言

在离心风机的设计、选型与性能分析领域,无因次参数体系是一座连接理论设计与工程实践的绝对桥梁。对于一线的风机技术人员而言,熟练驾驭这套体系,意味着能够穿透风机尺寸、转速和介质密度的表象,直接洞察其气动性能的本质,从而实现高效、准确的型号扩展、性能预测和故障诊断。

本文旨在深入浅出地剖析离心风机的无因次参数体系,并通过对一个核心实例的详细解析,演示如何将无因次性能曲线转化为特定工况下的有因次性能曲线,为实际的设计与选型工作提供清晰、实用的技术指导。

第一章:为何需要无因次参数?

一台离心风机的有因次性能参数,即我们日常工作中直接测量的流量Q(立方米/秒)、全压P(帕斯卡)、轴功率N(千瓦)

以及计算得到的效率η(百分比),会受到三个外部因素的极大影响:

尺寸(D):叶轮直径直接决定了风机的“吞吐量”和能力。

转速(n):风机转速的变化会显著改变其流量和压力输出。

介质密度(ρ):输送气体(如空气、烟气)的密度随温度、压力和成分变化,直接影响压力功率。

如果仅依靠有因次参数,那么每一台尺寸不同、转速不同、运行介质不同的风机,都将拥有一条独一无二的性能曲线,这将导致数据浩如烟海,无法进行有效的比较、设计和选型。

无因次参数的伟大之处在于,它通过巧妙的数学组合,消除了尺寸、转速和密度的影响。对于一系列几何相似(即所有尺寸成固定比例)的风机,无论其大小、转速快慢或输送何种气体,它们的无因次性能曲线是唯一确定的。这极大地简化了风机系列的开发和应用。

第二章:核心无因次参数的定义与物理意义

离心风机最主要的无因次参数有以下四个:

流量系数(φ - Phi)

公式: φ = Q / (π/4 * D² * u₂)

中文描述: 流量系数 = 实际体积流量 / (四分之π 乘 叶轮外径的平方 乘 叶轮出口圆周速度)

物理意义:

反映了风机流量能力的“相对大小”。它代表了实际流量与风机“最大理论吞吐能力”(用出口面积和线速度表征)的比值。φ是一个与风机入口和出口速度三角形相关的关键参数,决定了冲角大小。

压力系数(ψ - Psi)

公式: ψ = P / (½ * ρ * u₂²)

中文描述: 压力系数 = 风机全压 / (二分之一 乘 介质密度 乘 叶轮出口圆周速度的平方)

物理意义: 反映了风机压力能力的“相对大小”。它代表了风机实际产生的全压与叶轮旋转所能产生的“理论动压头”的比值。ψ与叶轮的型式(后向、径向、前向)强相关。

功率系数(λ - Lambda)

公式: λ = N / (½ * ρ * π/4 * D² * u₂³)

中文描述: 功率系数 = 轴功率 / (二分之一 乘 介质密度 乘 四分之π 乘 叶轮外径的平方 乘 叶轮出口圆周速度的三次方)

物理意义: 反映了风机消耗功率的“相对大小”。分母代表了“理论功率基准”,可以理解为通过风机旋转区域的动能 flux。

效率(η - Eta)

公式: η = (Q * P) / N

中文描述: 效率 = (体积流量 乘 全压) / 轴功率

物理意义: 效率是有效功率(空气功率)与输入轴功率的比值,是衡量风机气动性能和机械完备性的终极指标。值得注意的是,效率本身就是一个无因次量。

其中,叶轮出口圆周速度 u₂ = π * D * n / 60。可见,u₂ 是连接尺寸(D)和转速(n)的关键变量。

对于一组几何相似的风机,以流量系数φ为横坐标,压力系数ψ、功率系数λ和效率η为纵坐标,可以画出一条唯一的无因次性能曲线。

第三章:从无到有:实例解析转化过程

现在,我们进入最关键的实战环节。假设某风机研究所通过模型试验(通常是缩比小模型),得到了一款后向板式离心风机的无因次性能曲线,并在其上选取了一个最高效率点(MEP)。

已知条件(无因次参数):

最高效率点流量系数 φ = 0.15

最高效率点压力系数 ψ = 0.45

最高效率点效率 η = 85%

风机叶轮型号(几何形状已定)

客户工况要求(有因次目标):

输送介质:标准空气(密度 ρ = 1.2 kg/m³)

要求流量:Q = 5 m³/s

要求全压:P = 1500 Pa

电网频率50Hz,可选电机极数决定转速 n = 1450 r/min

我们的任务: 根据无因次参数,设计出能满足上述工况的离心风机叶轮主要尺寸,并计算其所需功率。

第一步:利用流量系数公式计算叶轮外径D

流量系数公式是我们的出发点:

φ = Q / (π/4 * D² * u₂)

其中,u₂ = π * D * n / 60

我们将u₂代入流量公式:

φ = Q / [ (π/4 * D²) * (π * D * n / 60) ]

= Q / ( π²/240 * D³ * n ) // 合并常数项

现在,这个公式中只剩下一个未知数 D(叶轮外径)。我们将公式变形,解出 D:

D³ = Q / ( φ * π²/240 * n )

= (Q * 240) / ( φ * π² * n )

将已知数值代入:

Q = 5 m³/s

φ = 0.15

n = 1450 r/min

π ≈ 3.1416

计算:

首先计算常数项:π² ≈ 9.87

φ * π² = 0.15 * 9.87 ≈ 1.4805

φ * π² * n = 1.4805 * 1450 ≈ 2146.725

分子 Q * 240 = 5 * 240 = 1200

因此:

D³ = 1200 / 2146.725 ≈ 0.5589

所以,叶轮外径 D = ∛0.5589 ≈ 0.823 m (823 mm)

第二步:验证压力系数

我们计算出了直径D,现在需要验证用这个直径设计出的风机,在指定转速和流量下,产生的压力是否满足客户要求的1500Pa。

首先计算叶轮出口圆周速度 u₂:

u₂ = π * D * n / 60 = 3.1416 * 0.823 * 1450 / 60

计算:3.1416 * 0.823 ≈ 2.585

2.585 * 1450 ≈ 3748.25

3748.25 / 60 ≈ 62.47 m/s

根据压力系数公式:

ψ = P / (½ * ρ * u₂²)

我们可以计算实际能产生的压力 P_calc:

P_calc = ψ * (½ * ρ * u₂²)

代入已知值:

ψ = 0.45

ρ = 1.2 kg/m³

u₂ = 62.47 m/s

先计算 u₂² = 62.47² ≈ 3901.5

½ * ρ * u₂² = 0.5 * 1.2 * 3901.5 = 0.6 * 3901.5 ≈ 2340.9

最终:

P_calc = 0.45 * 2340.9 ≈ 1053.4 Pa

问题发现: 计算压力1053.4 Pa << 客户要求压力1500 Pa。

第三步:分析与调整

计算压力与要求压力不符,这在实际设计中非常常见。原因在于,我们最初直接使用了无因次性能曲线最高点(φ=0.15,

ψ=0.45)的参数,但这个“最高效率点”并不对应客户要求的(Q=5, P=1500)工况点。

我们需要重新寻找无因次曲线上能满足(Q=5, P=1500, n=1450)的另一个点,即另一个(φ, ψ)组合。

根据压力公式和流量公式,我们可以推导出:

P ∝ ψ * ρ * n² * D²

Q ∝ φ * n * D³

对于同一台风机(D固定)、同一介质(ρ固定)、同一转速(n固定),P仅与ψ成正比,Q仅与φ成正比。

客户要求:P_req = 1500 Pa, Q_req = 5 m³/s

我们第一次计算的结果:P_calc = 1053 Pa (对应ψ=0.45), Q_calc = 5 m³/s (对应φ=0.15)

因此,为了达到更高的压力,我们需要一个更大的压力系数ψ_new。

ψ_new / ψ_old = P_req / P_calc

ψ_new = 0.45 * (1500 / 1053) ≈ 0.45 * 1.424 ≈ 0.641

同时,流量系数φ需要保持不变吗?注意,客户要求的流量Q是固定的(5 m³/s),而Q ∝

φ。在我们第一次计算中,当φ=0.15时,Q刚好是5。所以,如果我们改变了工况点(从最高效点移到另一个点),φ也必须变化以维持Q=5不变吗?不,恰恰相反。

核心逻辑是: 对于这台已经确定尺寸(D=0.823m)的风机,在1450rpm下运行,它的每一个有因次工况点(Q, P)都唯一对应无因次曲线上的一个点(φ,

ψ)。

φ = Q / (π/4 * D² * u₂) —> 因为D和u₂(由n和D决定)是固定的,所以φ与Q是简单的正比关系。

同样,ψ与P也是正比关系。

所以:

φ_new = φ_old = 0.15 (因为Q要求没变,风机尺寸和转速也没变)

ψ_new = ψ_old * (P_req / P_calc) = 0.45 * (1500 / 1053) ≈ 0.641

现在,我们新的目标无因次点是(φ=0.15, ψ=0.641)。我们需要回过头去查看无因次性能曲线,找到这个点。

情况A: 如果(0.15,

0.641)这个点正好落在无因次曲线上,并且效率η也在可接受范围内(比如>80%),那么这个设计方案就是可行的。我们需要计算该点下的功率。

情况B(更常见): (0.15, 0.641)这个点可能不在曲线上,或者效率非常低。这意味着在n=1450rpm下,无法用这款风机满足(Q=5,

P=1500)的工况。这时就需要调整方案:最常见的方法是提高转速n。

第四步:调整转速n以满足要求

让我们尝试通过提高转速来满足要求。现在我们固定客户要求的 Q=5 m³/s 和 P=1500 Pa。

我们从无因次公式出发:

Q = φ * (π/4 * D²) * (π * D * n / 60) = φ * (π²/240) * D³ * n // 公式1

P = ψ * (½ * ρ) * (π * D * n / 60)² = ψ * (½ * ρ * π² / 3600) * D² * n² // 公式2

我们将公式1和公式2相除,可以消去D:

P / Q = [ψ * (½ * ρ * π² / 3600) * D² * n²] / [φ * (π²/240) * D³ * n ]

= (ψ / φ) * (½ * ρ * π² / 3600) * (240 / π²) * (n / D)

= (ψ / φ) * (½ * ρ * 240 / 3600) * (n / D)

= (ψ / φ) * (ρ * 120 / 3600) * (n / D)

= (ψ / φ) * (ρ * n / 30) // 简化后

因此,n = (30 * P * φ) / (ρ * Q * ψ)

这个公式非常重要!它将转速n与无因次参数ψ/φ直接关联。

现在,我们将客户要求(P=1500, Q=5, ρ=1.2)和最初最高效点的无因次参数(φ=0.15, ψ=0.45)代入:

n = (30 * 1500 * 0.15) / (1.2 * 5 * 0.45)

= (30 * 1500 * 0.15) / (1.2 * 5 * 0.45)

= (6750) / (2.7)

= 2500 r/min

计算所需的转速约为2500 r/min。

第五步:根据新转速n重新计算叶轮直径D

现在我们使用流量公式计算D:

由 Q = φ * (π²/240) * D³ * n

得 D³ = (Q * 240) / (φ * π² * n)

代入新数值:

Q=5

φ=0.15

n=2500 r/min

π²≈9.87

D³ = (5 * 240) / (0.15 * 9.87 * 2500) = 1200 / (0.15 * 9.87 * 2500)

先计算分母:0.15 * 9.87 = 1.4805; 1.4805 * 2500 = 3701.25

D³ = 1200 / 3701.25 ≈ 0.3241

D = ∛0.3241 ≈ 0.687 m (687 mm)

第六步:最终校核与功率计算

计算u₂: u₂ = π * D * n / 60 = 3.1416 * 0.687 * 2500 / 60 ≈ 89.9 m/s

校核压力:P = ψ * (½ * ρ * u₂²) = 0.45 * (0.5 * 1.2 * 89.9²) ≈ 0.45 * (0.6 * 8082) ≈

0.45 * 4849.2 ≈ 2182 Pa > 1500 Pa

注意:这里我们依然用了ψ=0.45,但转速提高后,实际压力会超过要求值。这意味着在n=2500rpm时,我们需要在无因次曲线上找到一个压力系数更低的点,或者通过调节门阀等手段实现工况点。更精确的做法是反推在新转速下,满足P=1500Pa需要的ψ值,再查看该点是否在高效区内。

计算轴功率:

首先计算空气功率:N_air = Q * P / 1000 = 5 * 1500 / 1000 = 7.5 kW

根据无因次曲线,假设在新工况点效率η为84%,则:

轴功率 N = N_air / η = 7.5 / 0.84 ≈ 8.93 kW

至此,我们完成了从无因次参数到有因次参数的全过程设计,得到了主要结论:为满足Q=5m³/s,

P=1500Pa,建议选用该系列风机,叶轮直径约687mm,转速约2500r/min,配套电机功率需大于8.93kW。

第四章:结论与拓展

通过以上实例可以看到,无因次参数到有因次参数的转化不是一个简单的代入过程,而是一个需要反复迭代、校验和优化的系统决策过程。它深刻体现了风机设计与选型的工程艺术:

无因次曲线是地图:它描绘了一系列相似风机的全部性能可能性。

有因次要求是目的地:客户提出的Q,P,N就是我们要去的地方。

转速n和直径D是交通工具和路径选择:通过调整n和D,我们在地图上寻找一条能高效、经济到达目的地的路径。

此外,比转数(n_s) 也是一个非常重要的无因次概念,它由流量系数和压力系数组合而成(n_s = n * Q̂¹ᐟ² /

P̂³ᐟ⁴,其中Q̂和P̂是特定单位下的流量和压头),用于表征风机的“性格”和型式(高流量型、高压力型),是风机系列化设计和选型初判的首要工具。

掌握这套方法,风机技术人员就能摆脱对产品样本的绝对依赖,从更底层的原理出发,理解风机的性能,解决更复杂的现场问题,甚至参与到前期的定制化设计中,真正实现从“使用者”到“专家”的跨越。

风机网页直通车(0):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(A):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(B):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(C):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(D):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(E):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(F):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(G):风机型号解析-风机配件说明-风机维护-风机故障排除

风机网页直通车(H):风机型号解析-风机配件说明-风机维护-风机故障排除

|

300-1.153离心鼓风机技术说明实物图像.jpg)

冶炼高炉鼓风机技术说明实物图像.jpg)